摘要:针对采用双层同步就地热再生工艺对公路橡胶沥青上、中面层废旧料进行利用的技术问题,观测了原路面上面层 SMA 13(沥青玛蹄脂碎石混合料)和中面层 Sup 20(Superpave 沥青混合料)的橡胶沥青性能,分析了再生剂用量对沥青针入度、软化点的恢复效果。 通过室内试验对比了沥青含量、直投式高黏度改性剂掺量对沥青混合料高温性能、抗水损害性能等的影响,提出了再生橡胶沥青混合料性能提升方案。 在实际工程中进行了双层同步就地热再生工艺验证,现场试验表明再生沥青混合料的性能得到了有效提升,路表功能良好。 研究结果可为我国新一代沥青路面就地热再生养护技术的发展提供参考。

关键词: 双层同步就地热再生;橡胶沥青;复合改性;再生剂;再生沥青混合料

就地热再生又称现场热再生、原位热再生,是一种高效、快速、绿色的沥青路面养护技术,它通过对沥青路面进行原地加热、翻松和成型,实现原路面 100%原级、原位循环利用。在就地热再生机组多次加热过程中,道路表面层与热源直接接触,路表及其以下深度中混合料温度持续稳定升高,温度在路面深度方向上呈梯度降低的趋势[1 2]。沥青胶浆在加热过程中逐渐由高弹态向黏流态转化,翻松难度减小。

21 世纪初以来,就地热再生技术在我国迅速发展,经过企业、科研院所的合作研究,加热、翻松等关键装备已实现了国产化,相对完善的工法也已建立。就地热再生现已成为我国公路养护中重要的技术手段,特别是对于高等级公路表面层改性沥青混合料,通过适宜的温度控制、就地翻松以及再生剂的还原作用,可有效地实现老化沥青混合料性能恢复,满足多种常见路面材料循环利用的需要[3 6]。在就地热再生的效果评价方面,王婷宇[7]研究了湖南省高速公路就地热再生施工前后 PCI(路面损坏状况指数) 和 RDI(路面车辙深度指数) 的变化规律,结果表明就地热再生对沥青路面性能具有良好的改善效果,尤其适用于车辙类病害的处治;邢野[8]对江苏省内高速公路就地热再生工程的服役年限和路面性能进行了分析,发现就地热再生技术在恢复路用性能和节约原材料方面具有技术优势和良好的经济效益;陈宇亮等[9] 通过定额数据、活动数据和碳排放因子对就地热再生的能耗与碳排放进行计算,发现二者分别为铣刨重铺的 35. 6%和49. 2%。以上研究均说明就地热再生不但能够快速恢复沥青路面的使用性能,还具有显著的经济效益和环境效益,符合国家“碳达峰,碳中和”的战略目标和循环经济的发展要求。

然而,在现有文献中,涉及橡橡胶沥青混合料就地热再生的并不多见。杨梦等[10] 通过加热温度和施工工艺优化,对橡胶沥青+Domix 双复合改性沥青路面的就地再生进行了探索,初步验证了就地热再生技术应用于橡胶沥青路面废旧混合料利用的可行性。此外,橡胶沥青的老化是橡胶和沥青的溶胶体系发生改变所致,其老化后的性能与材料类型和所处的环境均有较强相关性[11 12],因此橡胶沥青混合料的再生应用有待进一步研究。

同时,传统的就地热再生技术受设备能力和工艺所限,仅能处理沥青路面的表层病害,因此推广应用存在一定的困难。随着使用时间的延长,我国公路中面层的病害日益凸显[1314],对路面的高温稳定性和抗疲劳性能产生不利影响,因此对中面层进行再生利用已成为高等级沥青公路养护的迫切需求。在这种背景下,我国首创了沥青路面双层同步就地热再生技术,即采用双层就地热再生机组对沥青路面中相邻的两个层位分别进行加热、翻松,根据配合比设计掺入相应数量的沥青混合料、再生剂等,经热拌、同步分层摊铺、一次性碾压等工序,达到废旧沥青混合料就地循环利用的目的[15]。双层同步就地热再生主要适用于沥青路面的上、中面层同时需要进行处治的情况,一次性完成两个面层的修复。其已在多个公路养护工程中得到了应用,在高效利用旧路沥青混合料的同时,提高了养护作业效率,是我国就地热再生技 术 发 展 的 重 要 方 向之一。

然而,目前将就地热再生技术用于橡胶沥青路面的相关研究较少,特别是对于道路上、中面层的混合料就地再生,缺少混合料性能恢复状况的数据,以及再生剂、高黏度改性剂等外加材料用量的影响分析;同时,双层同步就地热再生后的路面性能也有待观测。本文结合镇江市 G312 普通国省道路面养护工程项目,使用双层同步就地热再生技术对道路上、中面层的车辙等病害进行一次性修复,同时恢复路表使用性能。研究针对原路面表层SMA 13和中面层Sup20应用的橡胶沥青的性能进行了分析,明确了再生剂掺量,优选再生沥青混合料级配,并添加直投式改性剂提升混合料的综合性能,最终在实体工程中实施了双层同步就地热再生的方案。现场试验结果表明,再生沥青混合料性能得到了有效提升,路表功能恢复良好。

1沥青材料性能分析

1. 1 原路面沥青性能试验分析

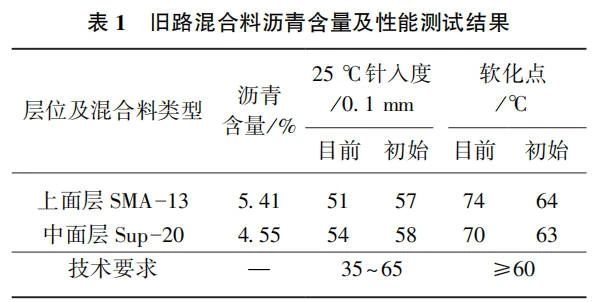

在沥青路面的使用过程中,荷载和各种环境因素的不断作用会使沥青的胶体结构发生变化,导致沥青变硬、变脆。沥青性能的恢复是混合料再生的重要目标。为明确沥青路面油石比状况和回收沥青的性能,采用微波加热设备在路面现场取料,在室内对原路面上、中面层沥青进行了回收,并测试了混合料的沥青含量及相关性能。试验按照《公路工程沥青及沥青混合料试验规程》(JTGE20—2011)相关规定进行,旧路混合料沥青含量及性能测试结果如表 1 所示。

由表1可知:①上、中面层的沥青含量总体符合相应SMA和Sup 混合料初始设计的技术要求;②相对初始路面,目前道路上、中面层沥青针入度降低,软化点明显提高,这主要是路面使用过程中沥青中的轻质组分丧失、沥青质增加导致,符合沥青性能变化规律;③上面层沥青的针入度低于中面层沥青的,而软化点高于中面层沥青的,说明上面层沥青老化程度相对严重,中面层沥青由于受到覆盖保护,老化程度相对较低。

1. 2 再生剂的影响分析

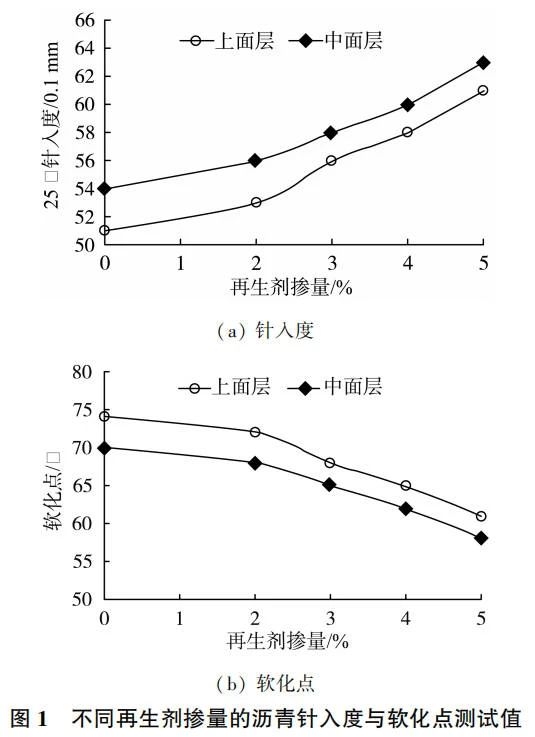

本文 选 用 英 杰 维 特 投 资 有 限 公 司 生 产 的EvoflexCA 3 型再生剂,通过调整再生剂掺量,观测沥青针入度和软化点的变化趋势,以明确最佳的再生剂用量。分别按 2%、3%、4%、5%的比例向回收沥青 中 加 入 再 生 剂, 以 500 r/ min 的 转 速 搅 拌15 min。不同再生剂掺量的沥青针入度与软化点测试值如图 1 所示。

由图 1 可见,25 ℃针入度随再生剂掺量增加逐渐变大,软化点则随再生剂掺量增加而降低,即沥青老化程度得到缓解。由于上面层沥青老化程度相对严重,当上面层混合料再生剂掺量为 4%时,其针入度和软化点数值与中面层混合料再生剂掺量为 3%时的相当。因道路上面层沥青一般需要具有相对较高的软化点,同时为避免施工处可能出现的路表泛油状况,在后续研究和工程实施中上、中面层再生剂掺量均取 3%。

2 就地热再生沥青混合料性能分析

2. 1 矿料级配设计

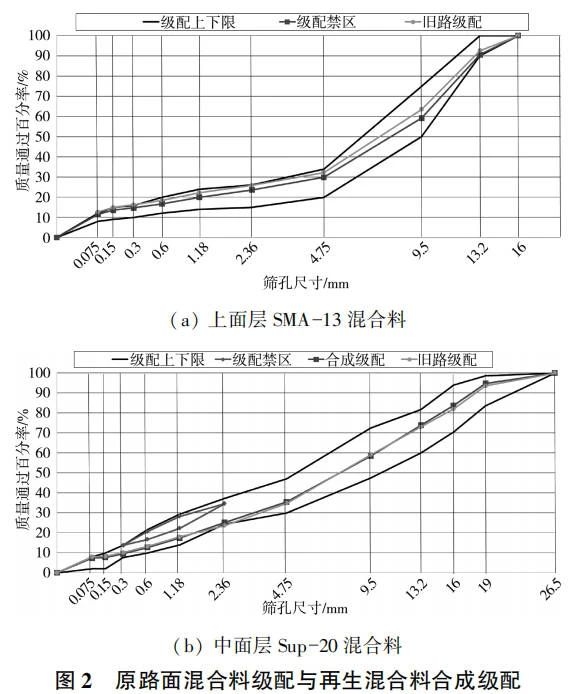

就地热再生沥青混合料配合比设计中,为了修复车辙,一般会添加少量的新料,但这对旧料矿料级配组成和油石比的调整效果有限。 为了优化就地热再生混合料的性能,可以适当提高新料掺加比例,使再生沥青混合料的配合比接近目标配合比,以提高再生沥青路面的综合性能。 本研究拟在上、中面层混合料中分别掺加 30%和 20%的新沥青混合料。 原路面混合料级配与再生混合料合成级配如图 2 所示。

由图 2 ( a ) 可 见, 上 面 层 SMA 13 混 合 料0. 075 mm 筛孔的质量通过百分率已超过设计级配上限,说明上面层由于长期受到车辆荷载的直接冲击与碾压作用,集料出现了细化、粉化的现象,导致粉料增多;经与开级配新沥青混合料合成,级配能够满足 SMA 13 级配区间要求。图 2(b)显示,中面层 Sup 20 混合料级配总体处于设计要求的级配区间,且未落入级配禁区,因此新沥青混合料的级配总体与全路面接近,合成后级配变化不大。

2. 2 沥青含量对再生沥青混合料性能的影响

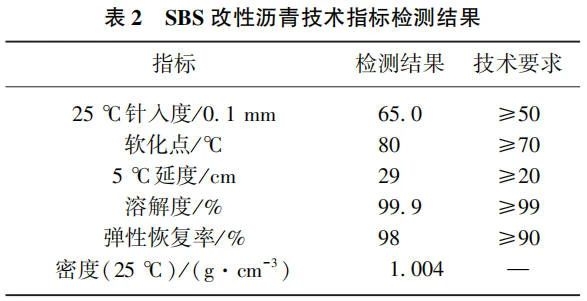

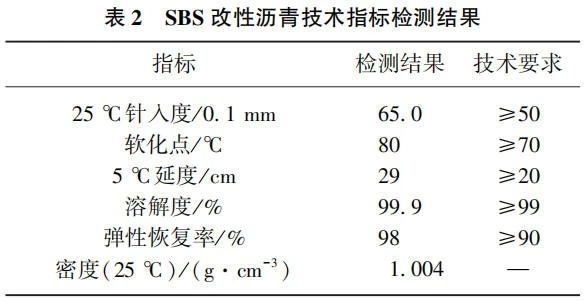

再生沥青混合料中的沥青含量主要取决于旧路混合料中的沥青、新沥青混合料中的沥青和再生剂等材料的比例。本研究在上、中面层混合料中均添加占旧沥青总量 3%的再生剂。同时,由于旧路混合料中的沥青含量已经固定,合成后的再生沥青混合料中沥青含量主要由新混合料的沥青用量决定。本文分别分析了上、中面层中沥青含量对再生沥青混合料性能的影响,使用的沥青类型为 SBS(苯乙烯 丁二烯 苯乙烯嵌段共聚物) 改性沥青,SBS改性沥青技术指标检测结果如表 2 所示。

2. 2. 1 上面层再生混合料分析

设置上面层再生混合料中沥青与矿料的比例(即油 石 比) 分 别 为 5. 7%、 6. 0% 和 6. 3%, 根 据图 2(a)中的合成级配称取矿料和旧路混合料,制备再生沥青混合料马歇尔试件,进行马歇尔稳定度试验及体积指标测定,不同沥青含量上面层再生混合料试验结果如表3所示。由表3可见在设定的沥青含量范围内,随着沥青含量的增加,混合料的稳定度、空隙率和矿料间隙率(VMA)降低,流值和饱和度(VFA)增大。由于油石比为5.7%和6.3%时,均有指标超出技术要求范 围, 因 此 建 议 上 面 层SMA 13 再生混合料采用的油石比为 6. 0%。

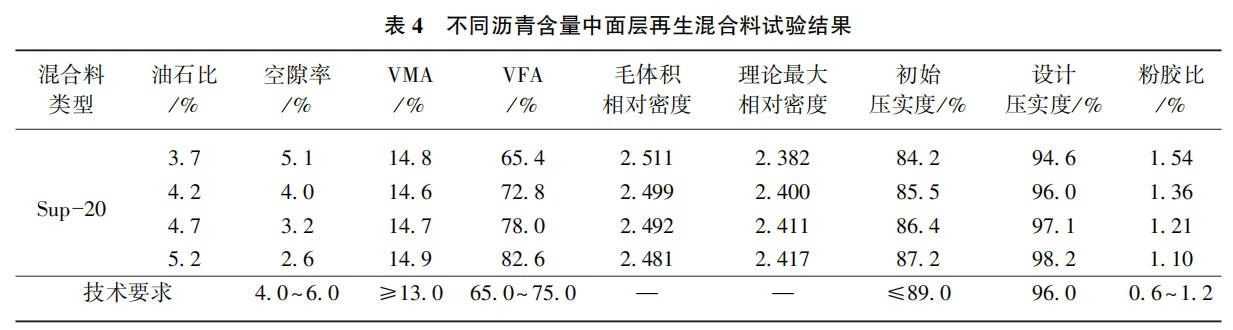

2. 2. 2 中面层再生混合料分析

设置中面层再生混合料中沥青与矿料的比例分别为 3. 7%、4. 2%、4. 7%、5. 2%,根据图 2( b) 的合成级配称取矿料和旧路混合料,用旋转压实法成型试件,不同沥青含量中面层再生混合料试验结果如表 4 所示。由表 4 可见,在设定的沥青含量范围内,随着沥青含量的增加,混合料的空隙率和粉胶比降低,当油石比为 4. 7%和 5. 2%时,空隙率已低于技术要求的下限;饱和度和压实度则逐渐增大。又因当级配曲线通过限制区下方时,工程中粉胶比可增加到 0. 8% ~1. 6%,故综合考虑,油石比为 4. 2%时各项指标可以满足设计要求,建议在工程中采用。

2. 3 外掺改性剂对再生沥青混合料性能的影响分析

2. 3. 1 外掺剂复合改性方案

受沥青老化的影响,旧路混合料的水稳定性和耐疲劳性能会明显下降。为了进一步改善再生沥青混合料的性能,本文采用粉末状直投式高黏度改性沥青外掺剂,通过复合改性促进沥青黏度和弹性增大,以更好地抵抗水损害等病害,同时改性剂中的抗氧化剂组分可增强沥青胶结料的抗老化性能。粉末状改性剂的粒径规格为 50 ~ 80 目,易于分散,且可以降低加热温度,适用于就地热再生工艺。

根据以往的工程经验,确定通过两种方案进行改性剂的添加。方案一:仅在新沥青混合料中添加改性剂,上面层混合料改性剂与 SBS 沥青的质量比为 6 ∶94,中面层混合料相应比例为 4 ∶96;方案二:在新沥青混合料和旧路沥青混合料中同时添加改性剂,上面层混合料改性剂与总沥青质量比为 5 ∶95,中面层混合料相应比例为 4 ∶96。由于道路上面层对混合料性能的要求更高,因此上面层混合料中改性剂的添加比例高于中面层混合料。复合改性后混合料油石比保持不变,即上面层混合料油石比为6. 0%,下面层混合料油石比为 4. 2%。

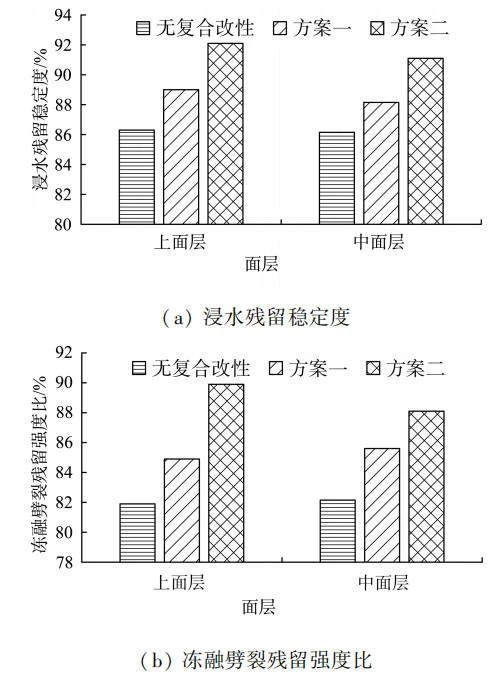

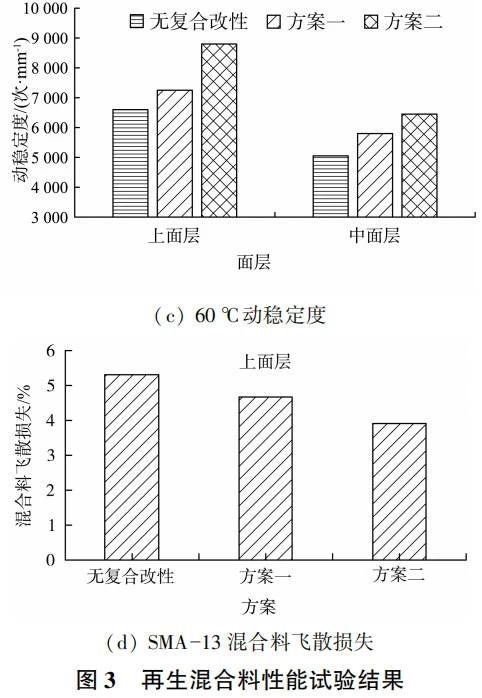

2. 3. 2 试验分析

采用不同的复合改性方案,按 2. 1 节和 2. 2 节提出的矿料级配与油石比制备再生沥青混合料,分别进行 60 ℃车辙试验、浸水马歇尔试验、冻融劈裂试验和 SMA 13 混合料肯塔堡飞散试验,再生混合料性能试验结果如图 3 所示。由图 3 可见,所有的再生配比方案均能够满足新修路面沥青混合料的技术要求;采用复合改性方案后,上、中面层再生混合料各项性能均得到了提高,其中方案二(新旧混合料中同时掺加改性剂) 的性能提升效果更为明显。为了保证双层就地热再生混合料具有更可靠的路用性能,同时考虑施工便易性以及经济性,本文提出上面层 SMA 13 采用复合改性方案二,中面层 Sup 20 采用复合改性方案一。

3.双层同步就地热再生现场性能分析

3. 1 依托工程情况

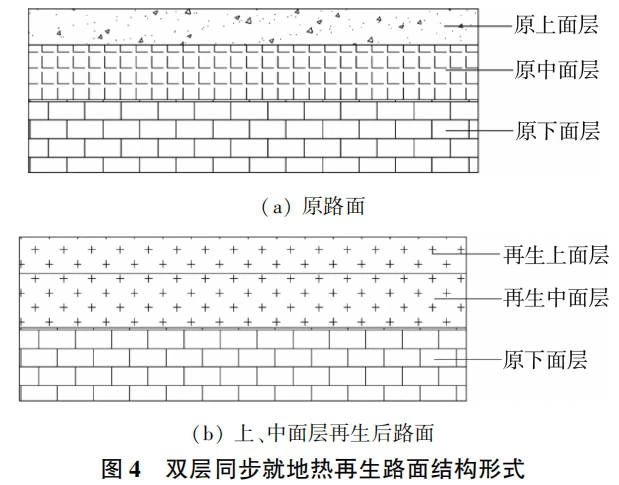

依托镇江市 G312 普通国省道路面养护工程项目,对橡胶沥青路面双层同步就地热再生技术进行了应用验证。实施路段为下行方向K248+150~K250+000和K251+000~ K253+800,总计4 650m。由于路段内原路面局部出现10~20mm以上深度的车辙,经现场取芯分析,中面层变形达到 6 ~ 12 mm,有必要对路面上、中面层全部进行处治以恢复其性能。为了快速处治两层沥青混凝土的病害并有效利用废旧混合料资源,采用双层同步就地热再生技术进行路面修复养护。双层同步就地热再生路面结构形式如图 4所示,上、中面层的再生厚度分别为 40 mm 和 60 mm。

3. 2 施工工艺

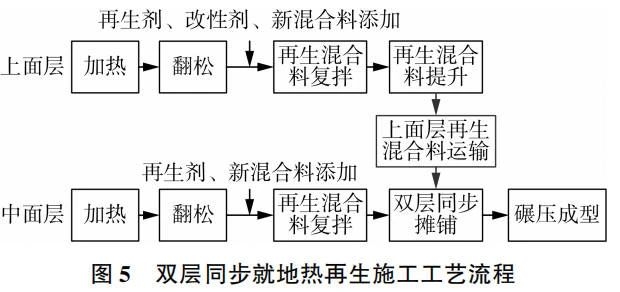

双层同步就地热再生施工工艺流程如图 5 所示。其主要包括:①上面层再生。使用第一套机组对上面层混合料进行加热、翻松,并添加再生剂、改性剂、新混合料等,经过复拌机拌和后由提升机提升至料车。②将上面层混合料转运至第二套机组。③中面层再生:使用第二套机组对中面层混合料进行加热、翻松,并添加再生剂、新混合料,经布料机复拌后与上面层混合料 进 行 同 步 一 次 性 摊 铺。④对两层再生沥青混合料进行碾压成型。

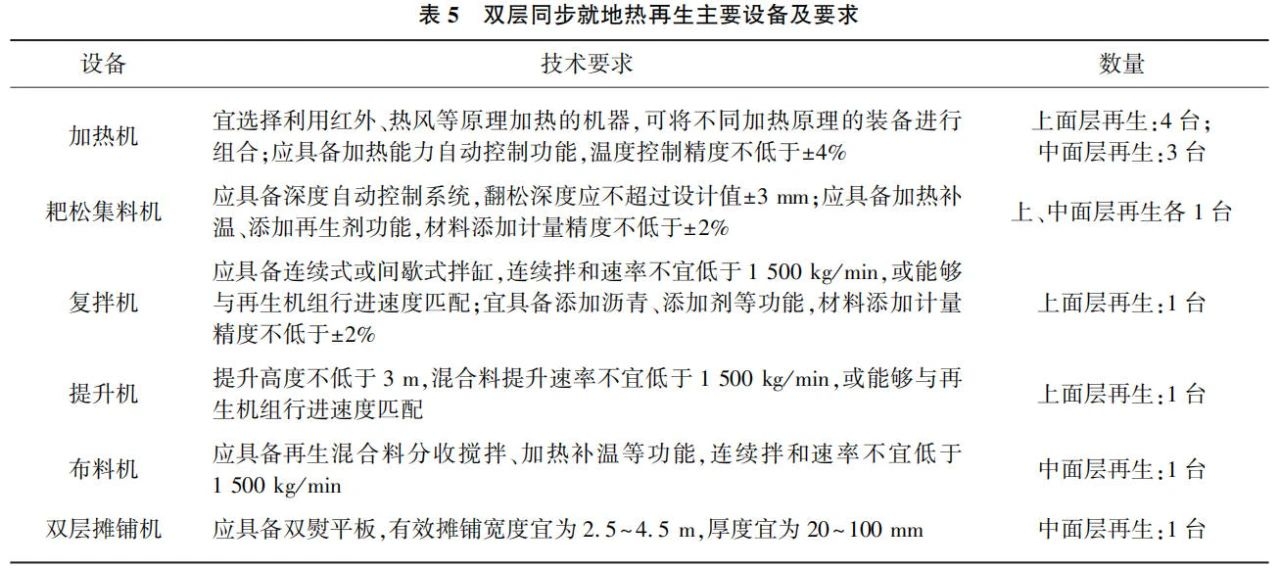

需要注意的是,由于橡胶沥青黏度大,复拌后应将再生混合料温度控制在 165~180 ℃ ,摊铺时温度不低于 150 ℃ ,以保证混合料压实。双层同步就地热再生主要设备及要求如表 5 所示。

3. 3 混合料性能试验

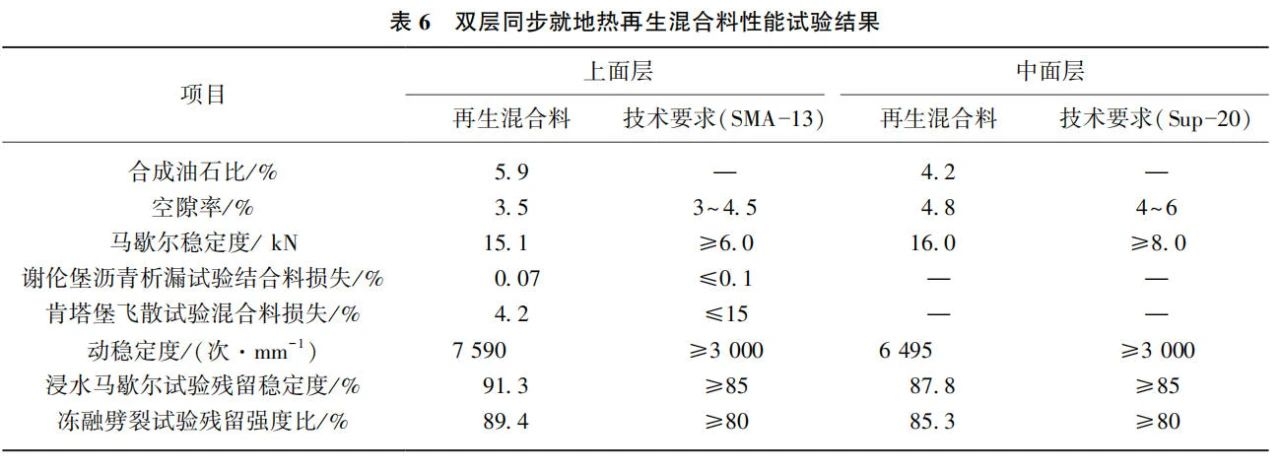

施工过程中取复拌后的上、中面层再生混合料进行室内试验,双层同步就地热再生混合料性能试验结果如表 6 所示。就地热再生沥青混合料性能全部达到了新修路面沥青混合料技术要求,且高温稳定性和水稳定性相关指标优于现行标准,上、中面层混合料的动稳定度均达到了 6 000 次/ mm 以上。这说明就地热再生以及再生剂、改性剂和新拌沥青混合料的合理使用,可以有效恢复并提高再生沥青混合料的路用性能,满足实际工程的需求。

3. 4 路面现场性能试验

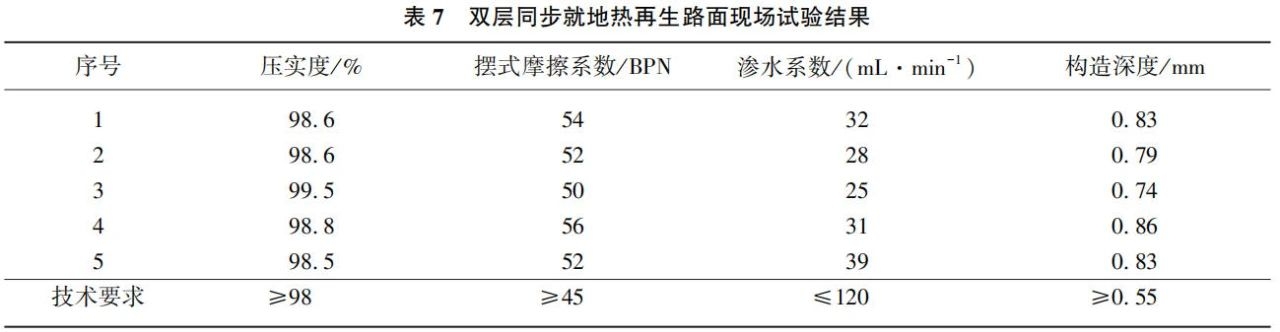

依据 《 公 路 路 基 路 面 现 场 测 试 规 程》 ( JTG3450—2019),在每天施工结束后进行性能检验,双层同步就地热再生路面现场试验结果如表 7 所示。

由表 7 可见,各项指标能够满足新铺沥青混合料的技术要求,压实效果良好,抗滑和防水功能满足路用需求, 沥青混合料的 路 用 性 能 得 到 有 效恢复。

4 结论

本文结合实体公路养护工程,通过室内外试验研究了双层同步就地热再生橡胶沥青路面的沥青性能、混合料性能及现场性能,获得主要结论如下:

(1) 再生橡胶沥青的 25 ℃ 针入度和软化点分别随沥青中再生剂掺量的增加而增大和降低,上面层混合料再生剂掺量为 4%时,其针入度和软化点指标与中面层混合料再生剂掺量为 3%时的相当。为使上面层具有相对较高的软化点,并避免施工处可能出现的路表泛油状况,在工程实施中,上、中面层混合料再生剂掺量均取 3%。

(2) 外掺直投式高黏度改性剂可以提高混合料的高温稳定性和抗水损害性能等,结合施工便易性和经济性考虑,上面层再生时在新沥青混合料和旧路沥青混合料中同时添加改性剂,改性剂与 SBS沥青的质量比为 5 ∶95;中面层仅在新沥青混合料中加入改性剂,改性剂与总沥青的质量比为 4 ∶96。

(3) 现场试验段观测表明,采用双层同步就地热再生使再生沥青混合料的路用性能得到了有效恢复与提高,上、中面层混合料的动稳定度均达到了 6 000 次/ mm 以上,压实度大于 98%,抗滑和防水功能均能够满足工程需求。

通过使用双层同步就地热再生技术对沥青路面上、中面层进行修复,实现了废旧沥青材料 100%同步循环利用,施工效率提高两倍以上,具有良好

的经济和环境效益。后续将针对试验段的应用效果开展跟踪观测,掌握双层同步就地热再生路面性能变化规律,为就地热再生工艺的进步和绿色养护技术的发展提供必要支撑。

陕西省交通运输厅

陕西省交通运输厅