引言

作为沥青混合料的重要组分之一的空隙对混合料的宏观性能具有显著影响。长期以来,针对沥青混合料空隙的检测和识别,研究人员主要采用室内试验的方法从宏观尺度对沥青混合料的整体特征进行描述,然而这种方法无法反映沥青混合料内部空隙真实的空间分布情况。随着数字图像技术的发展,特别是近年来CT技术的广泛应用,大量学者利用CT技术获取沥青混合料内部结构各组分的空间分布特征,并以此研究各组分的空间分布特征与宏观性能的关系,实现基于微细观尺度的各组分体积等特征值预测及建立内部结构组分空间分布的评价体系。

目前,关于沥青混合料内部空隙的研究主要分为2种:内部空隙分布特征及其相关影响因素;内部空隙识别精度及空隙对宏观性能的影响规律。关于内部空隙分布特征及其相关影响因素的研究主要有:Masad等利用CT技术分析了不同的成型方法、级配类型和压实功的沥青混合料试件内部的空隙数量、空隙等效直径、空隙率等,并采用Weibull函数描述了空隙等效直径沿试件高度方向的分布特征;Arambula等采用CT技术获取了沥青混合料试件的内部结构特征,并利用数字图像处理技术对数字图像进行局部修正,定量地分析了2种不同级配沥青混合料试件内部空隙的分布及存在状态;裴建中等应用CT技术获取多孔排水沥青混合料的空隙率、空隙直径、空隙轮廓分维数等参数,以此对混合料的空隙竖向分布特征进行了研究;Partl等采用CT技术对不同成型条件的3种类型沥青混合料试件内部的空隙分布,以及内部空隙率与外部空隙率的差异进行了分析;王振军等采用CT技术分析了相同集料级配条件下,不同水泥和乳化沥青结合料用量下混凝土的空隙数量、空隙尺寸、空隙率等指标的变化规律,并结合扫描电子显微镜分析了相关机理;王聪等基于CT技术研究了马歇尔击实和静压成型的沥青混合料试件内部空隙特征,并以平均空隙率和平均空隙等效直径进行了表征。关于内部空隙识别精度及空隙对宏观性能的影响规律研究主要有:Al-Omari等利用CT技术分析了沥青混合料试件内部空隙的分布规律以及空隙与渗透性的关系,并对空隙的连通性、水流的不规则流动路径、有效空隙率和空隙表面积进行了定量描述;Masad等选用石灰岩和花岗岩作为集料制作沥青混合料试件,基于CT技术描述了试件内部空隙的空间分布状态,并依据统计数据分析了沥青混合料内部空隙与渗透性的关系;裴建中等通过比较不同的测试方法发现,基于CT技术得到的无损图像经DIP后可定量计算空间空隙的分布函数,空隙直径是空间空隙的有效表征参数,分形几何方法能定量地研究空隙的空间模型;吴浩等利用CT技术,并结合分形理论对开级配沥青磨耗层(OGFC)混合料的内部空隙分布规律与劈裂强度的关系进行了研究;谭忆秋等利用工业CT对不同级配类型的沥青混合料试件进行了三维重构,并采用正交试验设计与方差分析等方法对混合料试件空隙率测试精度的影响因素进行了研究;张肖宁等利用CT技术识别了室内成型试件与路面芯样的截面空隙率与粗集料颗粒沿深度方向分布情况,由此分析了试件与芯样的抗车辙能力差异;汪海年等采用CT技术获取了马歇尔成型沥青混合料试件内部结构中空隙等组分特征信息,分析了混合料的试件尺寸和成型方法对扫描成像质量影响程度;Xu等利用CT技术识别了3种类型沥青混合料在冻融循环前后的内部空隙变化规律。

尽管国内外研究人员已经针对上述内容进行了较为系统的研究,但沥青混合料内部结构特征研究需要通过较为复杂的DIP技术进行分析计算,而在尽可能提高沥青混合料内部空隙特征识别精度的基础上,同时增加DIP工作效率,进而实现空隙特征分析及空隙率预测的研究鲜有报道,这部分研究对沥青混合料内部结构各组分空间分布特征识别,沥青混合料均匀性评价及沥青混合料设计体系完善具有重要影响。为此,本文利用CT和DIP技术,针对3种级配类型、2种成型方法及多种压实功条件下沥青混合料空隙率的空间分布展开系统深入的研究,据此建立空隙率预测方法,并通过试验检验该方法的有效性。

沥青混合料空隙率空间分布

计算空隙率获取

本研究根据《公路工程沥青及沥青混合料试验规程》,采用马歇尔击实法和旋转压实法进行沥青混合料试件制备。其中,级配类型选取悬浮密实型、骨架密实型和骨架空隙型,不同类型的沥青混合料的配合比采用《公路沥青路面施工技术规范》推荐的马歇尔方法进行设计。根据选用的压实方法选择了不同压实功(本文中以压实次数表示)。相同成型参数(级配、成型方法和压实功均相同)的沥青混合料试件视为1组,每组试件数量为3个,试件样本量总数为90个。其中,马歇尔试件的高度和直径均符合规范要求。SGC旋转压实试件在制作过程中无法直接控制试件的高度,因此采用切割的方法将SGC法成型试件的高度控制在63.5mm±1.3mm范围之内,以批量处理和分析不同成型方法制得试件的内部结构空隙。

采用工业CT对本研究中所有类型沥青混合料试件进行扫描以获取内部结构信息,扫描时,将单一沥青混合料试件沿高度方向划分为680层截面,每层截面的实际厚度h为0.09mm,即沿试件高度方向每1mm约包含11层截面。

在CT图像的DIP过程中,首先进行图像的灰度化处理,形成灰度化直方图;其次,采用双峰法与CT值法相结合的方式选取沥青混合料各组分的灰度阈值,其中采用软件eFilm确定各组分的CT值,图像中不同组分的密度可以采用CT值进行表征,而CT值与图像的灰度值成正比关系,因此利用CT值的变化可以分析各组分在灰度值分布图像中的数值大小,从而确定各组分的灰度阈值大小;最后,根据选定的各组分阈值,对数字图像中的目标区域进行图像分割。

在CT图像的DIP过程中,采用像素点的个数表示Aepi的计算值,其与沥青混合料试件的直径相关。由于同种成型方法的沥青混合料试件的直径相等,因此同种成型方法试件的Aepi值基本相同。Aki计算方法主要分为2种:空隙面积全局计算法和空隙面积局部计算法。对于这2种计算方法,研究人员没有统一的选择。空隙面积全局计算法是将沥青混合料试件单层截面内的全部空隙视为1个计算数据,而空隙面积局部计算法是将沥青混合料试件单层截面内的单个空隙视为1个计算单元。应用空隙面积局部计算法可以最终输出单层截面内每个空隙的信息,这些信息可以为用户分析单层截面内任意空隙的面积特征值的分布状况提供依据。另外,由于阈值选择存在误差,数字图像内会出现一些被误认为是空隙的部分,即“空隙点”。这些“空隙点”的面积值为1像素×1像素,其实际尺寸约为0.05mm2,这种尺寸“空隙点”对于研究沥青混合料的空隙特征无意义。采用空隙面积局部计算法可以过滤尺寸极小的“空隙点”,因此该方法提高了空隙的识别精度;但在批量处理数字图像时,由于该方法需逐一计算单层截面内每个空隙的面积值,所需工作量较大,因此计算效率较低。应用空隙面积全局计算法只能获得单层截面内全部空隙面积总数,该方法无法过滤尺寸极小的“空隙点”,识别精度不高,但此法的计算工作量小,批量处理数字图像时效率较高。由于本研究是以数据的完整性以及高精度性为主要研究基础,因此本文选择空隙面积局部计算法进行Aki的计算。

通过计算单一沥青混合料试件沿高度方向单层截面的空隙面积和计算面积,进而确定单层计算空隙率和单一沥青混合料试件的空隙率。

整体计算空隙率的有效性

根据《公路工程沥青及沥青混合料试验规程》中规定的表干法测得AC和SMA混合料试件的空隙率,采用体积法测算OGFC混合料试件毛体积密度,进而获得其空隙率。在本研究中,这种由室内试验方法获得的沥青混合料试件空隙率称为实测空隙率。同时,本研究利用CT和DIP技术,以单一沥青混合料试件高度方向所有单层截面为基本分析对象,根据空隙面积局部计算法计算得到沥青混合料试件的空隙率,即为整体计算空隙率。为降低误差,本研究采用同类型混合料3个平行试件的空隙率(整体计算空隙率或实测空隙率)均值作为该类型沥青混合料试件的空隙率。

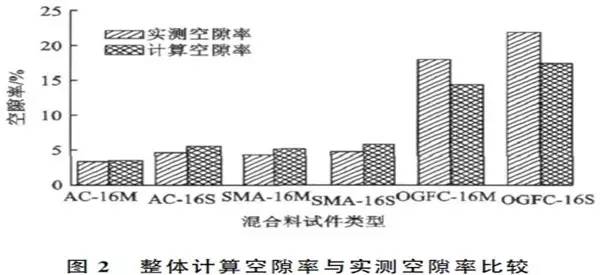

为检验整体计算空隙率的有效性,本研究对相同级配类型、相同成型方法和标准压实功条件下的沥青混合料试件的实测与整体计算空隙率的差异进行分析,进而明确整体计算空隙率的有效性。需要说明的是,本研究中沥青混合料试件类型命名模式为“级配类型-16(压实功)成型方法”。例如,AC-16(35)M级配类型为AC,压实功35次,M表示为马歇尔击实法;SMA-16(50)S级配类型为SMA,压实功50次,S表示为SGC法。此外,“级配类型-16成型方法”则表示相应成型方法下的混合料级配类型。

可以看出,2种成型方法条件下,AC和SMA混合料试件的整体计算空隙率较实测空隙率增大,而OGFC混合料试件的整体计算空隙率较实测空隙率减小。此外,AC-16M混合料的整体计算空隙率与实测空隙率的相对误差较小,其余混合料的均约为20%。这可能由于空隙阈值选取过程中,需要反复微调灰度阈值,以此保证识别空隙的完整性,即空隙的识别精度,在合理范围内取空隙阈值的上限作为处理图像的依据,这使得空隙的计算面积值增大,进而导致混合料试件的整体计算空隙率偏大。然而,在确定整体计算空隙率的过程中,混合料试件的二维数字图像模型不可避免地会产生计算空隙率损失的现象。这是由于实际条件下,试件内部的空隙体现为几何不规则体,以空隙的体积作为目标计算空隙率,而在二维数字图像模型条件下的DIP技术是将空隙切割成多层的面,以空隙的面积作为目标计算空隙率,进而产生层间空隙率损失。当混合料试件的真实空隙率较小时,层间空隙率损失比例较小,在计算时可以忽略其作用;当混合料试件的真实空隙率较大时,计算空隙率损失比例增加,因此OGFC混合料的空隙率较大,导致计算空隙率损失比例较大,据此得到的整体计算空隙率偏小。

空隙率空间分布分析

沥青混合料试件的整体计算空隙率是其内部结构空隙率空间分布的总体表现。可知,整体计算空隙率是由各单层截面的计算空隙率(单层计算空隙率)构成,为了研究沥青混合料试件的整体计算空隙率与其内部空隙率空间分布的关系,采用单层计算空隙率作为分析沥青混合料试件内部空隙率空间分布的指标。

可见,本研究采用的不同类型沥青混合料试件单层计算空隙率沿试件高度方向总体呈现两端大、中间小的“盆状”分布规律。根据此分布规律可知,单层计算空隙率沿混合料试件高度方向分布存在明显的三段式。因此,本研究根据单层计算空隙率沿混合料试件高度方向的分布规律,采用三段式划分方法,将沿混合料试件高度方向的全部截面划分为3个部分,即顶端部分、中间部分和底端部分。

为了更清晰地表述本研究所提出的三段式划分方法,定义顶部、中部和底部的计算空隙率分别为混合料试件顶端部分、中间部分和底端部分的所有单层计算空隙率的平均值。混合料试件沿高度方向单层计算空隙率分布的三段式方法可以概述为:(1)从第1层截面开始,按升序逐层对比单层计算空隙率与整体计算空隙率,当第a层截面的单层计算空隙率等于(或小于)整体计算空隙率时,记录第a-1层截面的单层计算空隙率P;(2)从第680层截面开始,按降序逐层对比单层计算空隙率与整体计算空隙率,当第b层截面的单层计算空隙率等于(或小于)整体计算空隙率时,记录第b-1层截面的单层计算空隙率Q;(3)利用统计法计算从a层截面至b层截面范围内的单层计算空隙率最大值R;(4)如果P>R,则认为顶端部分起始层为第1层截面,终止层为第a-1层截面,如果P<R,则需再从第1层截面开始,按升序逐层对比单层计算空隙率与R值,当发生第a1层截面的单层计算空隙率等于(或小于)R值时,则可认为顶端部分的起始层为第1层,终止层为第a1-1层;(5)如果Q>R,则认为底端部分的起始层为第b-1层截面,终止层为第680层截面,如果Q<R,则需要从第680层截面开始,按降序逐层对比单层计算空隙率与R值,当发生第b1层截面的单层计算空隙率等于(或小于)R值时,可以认为底端部分的起始层为第b1-1层截面,终止层为第680层截面;(6)中间部分,起始层为顶端部分的终止层数加1,终止层为底端部分的起始层数减1。该方法以整体计算空隙率为基准值,有效地区分出试件两端空隙率数值较大与中部空隙率数值较小的部分,为进一步分析混合料试件内部空隙率空间分布奠定基础。

另外,本研究根据各部分包含的截面数量与全部截面数量的比值确定各部分层数所占比例。各部分层数所占比例的数值大小分别反映了混合料试件的顶部、中部和底部范围内单层计算空隙率的作用范围,各部分层数所占比例愈大,各部分范围内单层计算空隙率的作用范围亦愈大。同时,根据混合料试件各部分包含的单层计算空隙率分别确定混合料的顶部、中部和底部的计算空隙率。应用三段式划分方法对本研究选用的沥青混合料试件进行处理计算,相关参数的计算结果较多,限于篇幅,在此未详尽给出。

为弄清混合料试件顶部、中部和底部的计算空隙率与整体计算空隙率的关系,本研究通过分析所选用的混合料试件的顶部、中部和底部范围内单层计算空隙率的分布状态,进而对混合料试件的3部分计算空隙率与整体计算空隙率的关系进行分析。在分析混合料试件的3部分计算空隙率分布状态之前,应对能够表征混合料试件3部分计算空隙率作用范围的指标进行定量分析,即各部分层数所占比例。在分析各部分层数所占比例数据过程中发现,各部分层数所占比例的平均值之间相差较大,分析数据时应考虑试件各部分层数所占比例平均值对数据组离散性的影响,因此本研究采用变异系数作为描述各部分层数所占比例离散程度的指标。通过分析顶部和底部的层数所占比例发现,对于所研究的混合料试件,其顶部层数所占比例最大值为24.64%,最小值为2.03%,平均值为11.03%,变异系数为55.53%;底部层数所占比例最大值为28.12%,最小值为0.58%,平均值为6.26%,变异系数为98.09%。由此表明:混合料试件顶部与底部的层数所占比例存在较大差异,两者不存在对称关系;顶部与底部的层数所占比例较小,且离散性大。

为进一步证明试件两端层数所占比例的不对称关系,针对所研究混合料试件的两端层数所占比例差异性进行定量研究,并分析级配类型和压实功对试件两端层数所占比例差异性的影响。在标准压实功下,AC-16(75)M,AC-16(90)S,SMA-16(50)M,SMA-16(90)S,OGFC-16(50M)和OGFC-16(90)S混合料试件的顶部与底部层数所占比例差值分别为1.16%、4.93%、5.80%、2.32%、4.20%和5.07%,变异系数为0.46%。在不同压实功条件下,AC-16M,AC-16S,SMA-16M,SMA-16S,OGFC-16M和OGFC-16S混合料试件的顶部与底部层数所占比例的平均差值分别为6.38%、6.43%、9.33%、4.41%、2.99%和8.17%,对应的变异系数分别为1.35%、1.15%、0.36%、1.09%、0.51%和0.88%。由此可知,标准压实功条件下,混合料试件的两端层数所占比例变化没有明显规律,其中SMA-16(50)M混合料试件的两端层数所占比例相差最大,AC-16(70)M混合料试件的两端层数比例相差最小。由于所研究的混合料试件的两端层数所占比例差值的变异数较小,进而说明标准压实功和2种成型方法条件下,级配类型对混合料试件的两端层数所占比例影响均较小。在不同压实功条件下,混合料试件的两端层数所占比例相差较大,且变化没有明显规律。由于不同压实功条件下,相同级配类型及成型方法的混合料试件两端的层数所占比例差值的变异系数较小,进而说明压实功对混合料试件的两端层数所占比例差异性影响较小。然而,不同类型混合料试件对压实功影响的敏感度不同,其中压实功对AC-16M混合料试件的两端层数所占比例差异性影响最大,对SMA-16M混合料试件的两端层数所占比例差异性影响最小。由此表明,不同类型混合料试件的两端层数所占比例不存在对称关系且两者相差较大,级配类型和压实功对混合料试件的两端层数所占比例差异性影响均较小。对于不同压实功下,不同级配类型的混合料试件,在其制作过程中,无论采用双面击实还是旋转压实的成型方法,均无法保证混合料试件两端的空隙率对称性。

另外,所研究混合料试件的中部层数所占比例最大值为97.39%,最小值为59.28%,平均值为82.71%。与试件两端层数所占比例的变异系数相比,试件中部层数所占比例变异系数较小,其值为11.94%。表明,沿试件高度方向截面的中部截面数量所占比例最大,且离散性小。

可以发现,对于相同级配类型及相同成型方法的混合料试件,随着压实功增加,混合料试件中部计算空隙率总体单调递减且波动较小,混合料试件两端计算空隙率波动较大。还可以看出,不同类型混合料试件的中部计算空隙率小于对应试件的整体计算空隙率,并且两者数值较为接近。其中,在标准压实功条件下,AC-16(75)M,AC-16(90)S,SMA-16(50)M,SMA-16(90)S,OGFC-16(50M)和OGFC-16(90)S混合料试件的中部计算空隙率与整体计算空隙率相差较小,其值分别为1.54%、1.47%、1.37%、1.78%、1.51%和1.48%,变异系数为0.09%。由此表明,在标准压实功和2种成型方法条件下,级配类型对混合料试件的中部计算空隙率与整体计算空隙率差异性影响较小。不同压实功条件下,AC-16M,AC-16S,SMA-16M,SMA-16S,OGFC-16M和OGFC-16S混合料试件的中部计算空隙率与整体计算空隙率差值较小,其值分别为0.97%、1.62%、1.76%、2.02%、1.49%和1.85%,对应的变异系数也较小,其值分别为0.52%、0.48%、0.26%、0.46%、0.24%和0.37%。由此表明,压实功对混合料试件的中部计算空隙率与整体计算空隙率差异性影响较小。

此外,本研究所选用混合料试件的顶部计算空隙率和底部计算空隙率均大于整体计算空隙率,且两者与整体计算空隙率相差较大,总体来说,顶部计算空隙率与整体计算空隙率的平均差值为9.99%,底部计算空隙率与整体计算空隙率的平均差值为6.91%。

为进一步全面分析混合料试件的3部分计算空隙率与整体计算空隙率的关系,将混合料试件的顶部计算空隙率与顶部层数所占比例的乘积定义为其对整体计算空隙率的贡献值,简称顶部贡献值;同理,定义了中部贡献值和底部贡献值作为空隙率特征参数。

分别计算混合料试件的各部分贡献值。为检验各部分贡献值的计算精度,定义顶部、中部和底部的贡献值总和为Cg,理论上,混合料试件的Cg值与整体计算空隙率值相差越小,3部分贡献值计算精度越高。通过计算所选用的混合料试件的Cg值与整体计算空隙率的绝对差值可知,不同类型混合料试件的Cg值与整体计算空隙率的绝对差值较小,其最大值为0.02%,最小值为0,均值为0.012%。经过计算可知,混合料试件3部分贡献值的计算精度均满足要求。同时,本研究利用部分贡献值与整体计算空隙率的比值Dgj'作为评价混合料试件各部分计算空隙率与整体计算空隙率关系的指标。

Dgj'表示各部分贡献值对整体计算空隙率的影响程度,其值愈大,影响程度愈大。同时,根据贡献值的定义可知,Dgj'的大小也表征了各部分层数所占比例和各部分计算空隙率共同对整体计算空隙率的影响程度。分别计算混合料试件各部分Dgj'值,计算结果表明,SMA-16(75)S混合料试件的中部、顶部Dgj'计算结果过大,与其他类型混合料试件的离散性较大,给予剔除。除SMA-16(75)S混合料试件外,其余类型混合料试件的两端Dgj'值均小于中部Dgm值。这主要源于混合料试件的两端计算空隙率较大,但试件两端层数所占比例过小,进而导致两端Dgj'值较小。混合料试件顶部Dgt值的最大值为45.82,最小值为7.19,平均值为24.16;混合料试件底部Dgb值的最大值为35.52,最小值为1.23,平均值为10.39。混合料试件的中部Dgm值较大的主要原因是由于混合料试件的中部计算空隙率较整体计算空隙率小,且中部层数所占比例较大,进而使得中部Dgm值较大,其中,中部Dgm最大值为91.31,最小值为40.09,平均值为66.13。由此说明,中部贡献值对整体计算空隙率影响程度最大,因此研究中部层数所占比例和中部空隙率空间分布对控制整体计算空隙率的变化至关重要。需要注意的是,标准压实功条件下,3种级配类型、2种成型方法的混合料试件中部Dgm值对整体计算空隙率的影响程度不同。

整体计算空隙率预测

根据沥青混合料试件中部贡献值与整体计算空隙率的关系,建立混合料试件整体计算空隙率的预测方法,进而达到对实测空隙率的预测目的。

本研究力图建立一种具有精度高、便捷度高、适用范围广等特点的混合料试件的整体计算空隙率预测方法。需要说明的是,Dgm取值源于本研究中每种类型混合料3个平行试件,每种类型混合料试件的Dgm值具有一定的普遍性。本研究未对更多类型混合料试件Dgm值进行确定,因此尚需在今后的研究中补充完善。

为了实现以部分空隙特征信息确定混合料试件整体计算空隙率,从而实现提高分析计算效率的目的,本研究预设如下条件:在CT扫描过程中,通过预先设定的扫描方法和扫描范围获取混合料试件沿高度方向上截面的部分层析信息,或在利用DIP方法处理CT图像的过程中处理少量CT图像。若以顶部或底部范围的有关参数进行整体计算空隙率计算,对于不同混合料试件顶部的截面范围是以第1层开始至第a层结束,底部的截面范围是以第b层开始至最后一层结束,由计算结果可知,顶部和底部的层数所占比例数值较小,在层析信息不完整的条件下,难以确定a、b的数值,进而无法判别已采取的层析信息是否属于顶部或底部范围内。再则,可以看出,混合料试件沿高度方向两端的单层计算空隙率离散性较大,在仅采集部分单层计算空隙率的情况下,无法确定顶部或底部的计算空隙率。包含与中部范围的有关参数,虽然在层析信息不完整的条件下,无法确定中部截面范围起止层数,但通过分析可知,由于中部层数所占比例较大,并且中部计算空隙率离散性相对较小,因此采集信息时,通过预设位置即可以确保获取中部范围内的部分层析信息。本研究根据中部范围内的部分层析信息确定中部层数所占比例及中部计算空隙率。

中部层数所占比例

通过计算可得不同压实功条件下混合料试件的中部层数所占比例。可知,不同压实功条件下混合料试件的中部层数所占比例离散性较大。为了提高分析计算的效率,针对相应的数据组进行优化处理,不同压实功条件下,SMA-16M和OGFC-16M混合料试件的中部层数所占比例离散性小,则采用相应数据组的平均值作为该类型混合料试件的中部层数所占比例,分别为82.49%和88.78%;其他类型混合料试件的中部层数所占比例离散性较大,在获取此类型混合料试件的中部层数所占比例时,针对离散性较大数据组进行处理,对于AC-16(40)M,AC-16(120)S,SMA-16(90)S和OGFC-16(100)S四种类型混合料试件取值分别为72.32%、92.90%、64.93%和64.78%;其他数据采用对应数据组的剩余样本均值作为中部层数所占比例,即AC-16M为92.57%,AC-16S为74.69%,SMA-16S为83.41%和OGFC-16S为85.69%。计算过程中,中部层数所占比例的数值确定仅需查找对应类型混合料试件的中部层数所占比例即可,本研究中的试件类型均无需另行计算。

中部计算空隙率

由于混合料试件的中部计算空隙率离散性小,进而在部分层析信息条件下,可以从中间部分选取n’层截面,采用n’层截面的计算空隙率作为混合料试件的中部计算空隙率。这种方法无需获取试件所有中间部分截面的空隙率值,从而提高了预测方法的便捷性。为了确定截面数量对中部计算空隙率影响,本研究分别在中部任意选取2,3,5,10,15,30个截面,确定混合料中部计算空隙率。通过分析不同截面数量条件下混合料试件的预测中部计算空隙率与中部计算空隙率的绝对差值Eyz,进而确定最佳的混合料试件截面选取数量。以AC-16M为例。可知,选取2,3,5,10,15,30个截面条件下,Eyz值有所不同,随着选取截面数量的增加,Eyz值减小,并在截面数量大于15后,其趋于平稳。截面数量为15的Eyz值与截面数量为30时的差值仅为0.008%。由此说明,最佳的截面的选取数量可为15,即可采用中部15个截面确定混合料试件的中部计算空隙率。

本研究以混合料试件中部15个截面确定中部计算空隙率,采用Dgm,计算不同压实功条件下混合料试件的预测整体计算空隙率。

通过比较预测整体计算空隙率与整体计算空隙率的结果可知,针对所研究的混合料,其预测整体计算空隙率与整体计算空隙率较为接近,预测计算整体空隙率平均可以达到整体计算空隙率的98.98%。这进一步说明,本文研究提出的预测方法的计算精度较高。

结语

(1)以沥青混合料试件高度方向所有划分的单层截面为基本分析对象,采用空隙面积局部计算法计算了单层截面空隙率,以及沥青混合料试件的空隙率,即整体计算空隙率。结果表明,与实测空隙率相比,AC和SMA混合料试件的整体计算空隙率增大,OGFC混合料试件的整体计算空隙率减小。

(2)根据沥青混合料试件单层截面计算空隙率沿试件高度方向的分布规律,提出了三段式,即顶部、中部和底部的划分方法,并分析了3部分的层数所占比例及计算空隙率对整体计算空隙率的影响。结果表明,中部层数所占比例及中部计算空隙率对整体计算空隙率影响最大,中部计算空隙率分布对控制整体计算空隙率变化至关重要。

(3)基于沥青混合料试件的中部贡献值Cpm(中部计算空隙率与中部层数所占比例乘积)与整体计算空隙率的关系,建立了沥青混合料试件整体计算空隙率的预测方法,并对中部计算空隙率的选取截面数量进行了分析。结果表明,应用该预测方法得到的沥青混合料的预测整体计算空隙率与其整体计算空隙率相差较小,采用中部15个截面可以确定中部计算空隙率,其预测结果达到了其整体计算空隙率的98.98%。

(4)除了本研究所采用的沥青混合料类型,其他类型混合料在预测方法中的中部空隙率特征值Dgm有待进一步确定。此外,仍需通过预测方法建立不同类型混合料相关计算参数数据,如中部截面数量,以便高精度、高效率地确定混合料空隙率。

陕西省交通运输厅

陕西省交通运输厅